Une entreprise de nouilles au cœur des puces les plus puissantes du monde.

Personne ne la connait et pourtant sans cette entreprise japonaise, principalement connue pour ses assaisonnements et ses soupes instantanées, TSMC (plus gros producteur de semiconducteurs du monde) et consorts ne pourraient tout simplement pas assembler les puces nécessaires dans vos ordinateurs, télévisions, portables, voitures… bref à peu près tout ce qui vous entoure.

Petit focus sur un goulet d’étranglement mondial assumé avec Ajinomoto, le créateur de l’ABF !

Lire aussi :

- Le Japon dévoile un nouveau cépage pour concurrencer la France sur son pré carré même s’il reste encore beaucoup de chemin à parcourir

- Grande première mondiale pour le Japon qui présente un monstre de 7 cylindres dédié au navire et pouvant fonctionner à l’ammoniac seul

L’entreprise japonaise Ajinomoto détient 95% de la production mondiale de cet élément indispensable à la création de semiconducteurs

Pour le japonais « moyen », Ajinomoto est principalement connu pour ses soupes aux nouilles instantanés. Mais l’entreprise est en réalité un colosse de l’agro-alimentaire et de la chimie (plus de 8 milliards d’euros de chiffre d’affaires en 2025) qu’on retrouve dans de nombreux secteurs aussi diversifiés que l’aspartame ou le glutamate monosodique.

L’entreprise a réussi également un incroyable tour de force en se rendant maitresse d’un matériau si spécifique, si complexe à produire et à ajuster, qu’il est devenu un passage obligé pour l’ensemble de l’industrie mondiale des semi-conducteurs avancés.

Une découverte culinaire qui n’avait rien d’anecdotique

L’histoire commence en 1908, dans un contexte bien éloigné des salles blanches et des lasers industriels.

À Tokyo, le professeur Kikunae Ikeda s’interroge sur une chose très simple : pourquoi la soupe aux algues de sa femme possède-t-elle ce goût si profond, si persistant, qui ne ressemble ni au salé, ni au sucré, ni à l’amer ?

En isolant le glutamate, il met le doigt sur ce que l’on appellera plus tard l’umami.

Un an plus tard, en 1909, il fonde Ajinomoto, littéralement « l’essence du goût » en japonais.

À cette époque, l’entreprise s’inscrit pleinement dans le Japon industriel naissant et concentre ses activités dans 3 secteurs : fermentation, biologie et chimie alimentaire.

Personne n’imagine encore que ce savoir-faire va un jour se retrouver au cœur des ordinateurs les plus puissants de la planète.

Quand recycler devient une stratégie industrielle décisive

Dans les années 1970, Ajinomoto fait face à une problématique très concrète.

Ses procédés de production d’acides aminés génèrent d’importants sous-produits chimiques qu’il faut traiter, recycler ou éliminer.

Plutôt que de considérer ces résidus comme un simple coût, les équipes de recherche commencent à en étudier les propriétés physiques et chimiques.

Et là, surprise !

Certains de ces composés présentent des capacités isolantes remarquables, une stabilité thermique élevée et un comportement mécanique étonnamment régulier.

Ces matériaux n’ont alors encore aucune application évidente, mais cela changera 20 ans plus tard.

1996, quand la miniaturisation bloque Intel

Cette application va arriver en 1996, du côté de la Silicon Valley.

Chez Intel, la miniaturisation des processeurs atteint un seuil critique.

Les pistes électriques se rapprochent dangereusement les unes des autres.

Les encres isolantes traditionnelles utilisées pour séparer les couches de circuits ne tiennent plus la cadence et entre autres défauts on trouve également : bulles d’air, défauts de séchage, contamination chimique et pertes de rendement en fabrication.

Intel cherche une alternative et quelqu’un, quelque part dans la chaîne de fournisseurs, pense alors à Ajinomoto et va leur poser cette question :

« Serait-il possible de remplacer une encre par un film isolant continu, que l’on pourrait dérouler, coller et graver avec précision ? »

Quatre mois pour inventer un film que personne ne sait reproduire

Ajinomoto accepte le défi et mobilise ses équipes de chimistes et d’ingénieurs matériaux.

En à peine quatre mois, l’entreprise met au point un produit totalement nouveau.

Il ne s’agit plus d’une encre, mais d’un film extrêmement fin, homogène, propre, que l’on applique directement sur le substrat électronique.

Un film qui ne piège pas l’air, qui se comporte de manière prévisible lors des montées en température, et qui accepte des traitements de gravure laser à une échelle micrométrique.

Ce film devient l’Ajinomoto Build-up Film, ou ABF.

Ses caractéristiques :

- il résiste à des températures supérieures à 200 mètres degrés,

- il se grave avec une précision extrême sans se déformer,

- il permet une intégration directe du cuivre,

- il conserve ses propriétés isolantes sur des géométries toujours plus fines.

Chaque nouvelle génération de puce impose un ajustement du film.

Épaisseur, comportement thermique, compatibilité avec de nouveaux procédés de gravure.

Une adoption généralisée à partir du début des années 2000

En 1999, Intel adopte officiellement l’ABF pour ses processeurs haut de gamme.

Puis viennent AMD, Broadcom, Qualcomm et la quasi-totalité des acteurs du semi-conducteur avancé.

Aujourd’hui, presque tous les processeurs performants reposent sur des substrats utilisant l’ABF.

Elle ne peut fonctionner sans l’ABF.

Le lien direct avec les puces Nvidia et l’IA

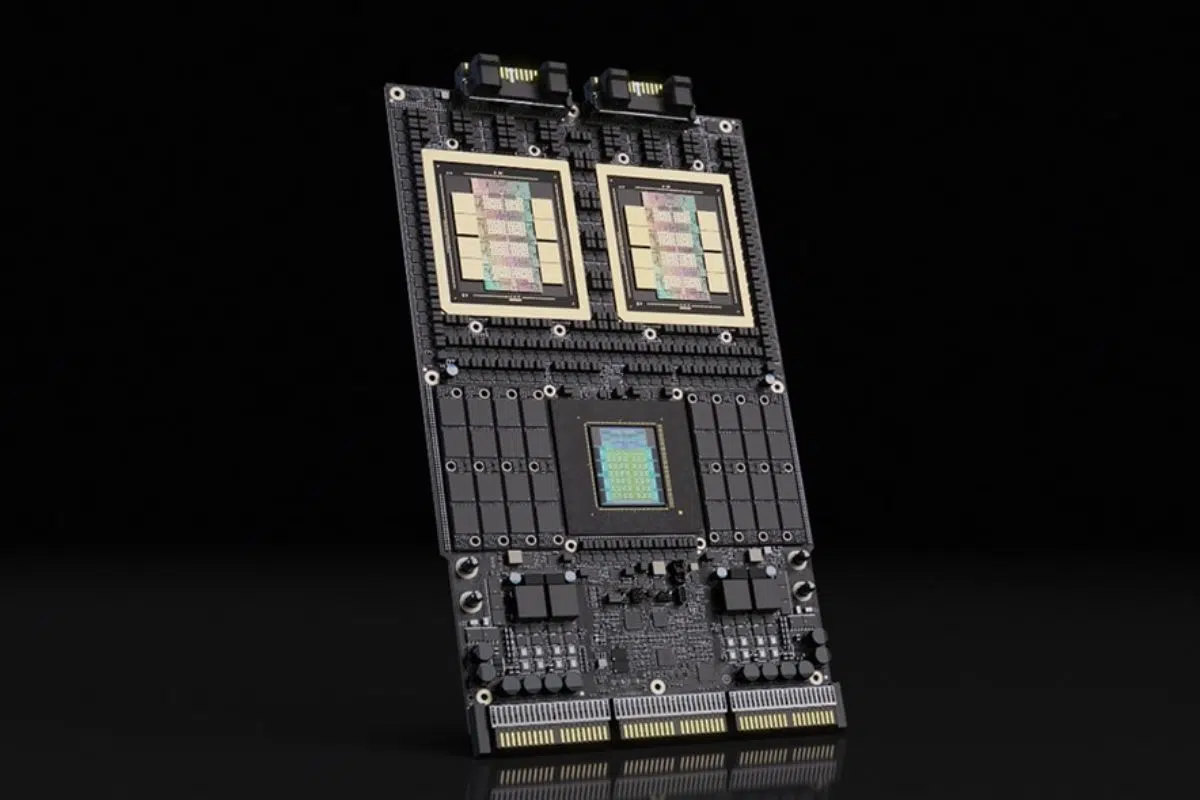

Les processeurs d’intelligence artificielle modernes ne sont plus de simples plaques de silicium. Ils reposent sur des architectures de packaging avancées, conçues pour rapprocher au maximum le calcul et la mémoire.

Chez Nvidia, ces puces sont assemblées chez TSMC via la technologie CoWoS.

Le principe consiste à empiler le processeur et les mémoires HBM sur une base intermédiaire appelée substrat.

Ce substrat doit gérer des milliers de connexions électriques à très haute densité, supporter des puissances thermiques élevées et rester mécaniquement stable à une échelle inférieure au dixième de millimètre.

Ce substrat utilise le film ABF.

Ainsi sans ABF, TSMC ne pourrait pas assembler les puces Nvidia et a gravure la plus avancée du monde deviendrait inutilisable sans ce film isolant.

Un quasi-monopole qui a déjà bloqué l’industrie mondiale

Ajinomoto détient aujourd’hui plus de 95 % du marché mondial de l’ABF.

Il n’existe pas de production équivalente aux États-Unis ou ailleurs et l’essentiel de l’approvisionnement mondial dépend du Japon.

Lors de la pénurie de 2021-2022, cette dépendance devient visible.

Broadcom voit ses délais de livraison passer de 63 à 70 semaines, non pas à cause du silicium ou des machines de gravure, mais à cause d’un manque de film ABF.

Un goulet d’étranglement discret, impossible à compenser rapidement, et qui montre à quel point l’industrie des puces repose sur des maillons parfois inattendus.

Une croissance directement tirée par l’intelligence artificielle

Ajinomoto prévoit d’augmenter sa capacité de production d’environ 50 % d’ici 2030.

La demande mondiale d’ABF progresse de 8 à 10 % par an, portée par l’essor des accélérateurs IA et des architectures de packaging avancées.

Chaque nouvelle puce consomme davantage de surface de substrat, davantage de couches, davantage de film.

Résumé en un clin d’oeil :

Tant que l’intelligence artificielle se développera, Ajinomoto restera un bénéficiaire direct de cette dynamique, tandis que le « monde de demain » reposera en grande partie sur ses épaules !

Sources :

- Ajinomoto Group – Electronic Materials / Ajinomoto Build-up Film (ABF)

Site officiel d’Ajinomoto détaillant le rôle de l’ABF dans les substrats de semi-conducteurs avancés

https://www.ajinomoto.com/fr/innovation/our_innovation/buildupfilm - TechRadar, article citant un rapport Nikkei Asia indiquant qu’Ajinomoto contrôle plus de 95 % du marché mondial des matériaux ABF utilisés pour les substrats CPU et GPU.

https://www.techradar.com/pro/japanese-firm-behind-ubiquitous-msg-is-ramping-up-production-of-key-material-in-semiconductor-packaging